一块玻璃是如何“千锤百炼”变身为液晶显示屏的?

一块毫不起眼的玻璃,摇身一变,成为价值千金的液晶显示屏。在东湖高新区的武汉TCL华星,是武汉“光芯屏端网”万亿产业阵列中的重要成员,这里每天都上演着玻璃晋升显示屏的奇妙旅程,但比奇妙旅程更奇的,是这个车间几乎没有一个人。

近日,长江日报记者经过特许,走进武汉TCL华星无尘车间,探访第六代LTPS(低温多晶硅)液晶显示面板智能生产线(t3项目)。

走进建筑面积约40万平方米,相当于五六个足球场大小的巨无霸厂房,穿上严实的连体无尘服,洗手烘干,戴上手套后再次洗手烘干,踩过粘尘垫,穿过风淋室吹风除尘后,液晶面板生产线映入眼帘:约10米高的厂房因光照颜色的不同,被分为白光区和黄光区,一眼望不到头,一台台大型先进设备摆放在无尘车间内。

相比传统生产车间火花飞溅、机械轰鸣的嘈杂环境,TCL华星的生产车间像一个图书馆。洁净的厂房,大型智能化机台,极少数的操作工人,整个车间既安静又洁净。

在白光区,一块块1.5米×1.85米的玻璃被机械手臂运送到一台台设备里,通过准分子激光退火等手段,将非晶硅结构的玻璃基板变为多晶硅结构。“这里有核心的低温多晶硅技术。整个处理过程都是在近600℃的高温中完成。你看,准分子激光退火程序就是在那个黑色的机器里完成。”陪同记者的制造部工程师指着其中一台设备说。

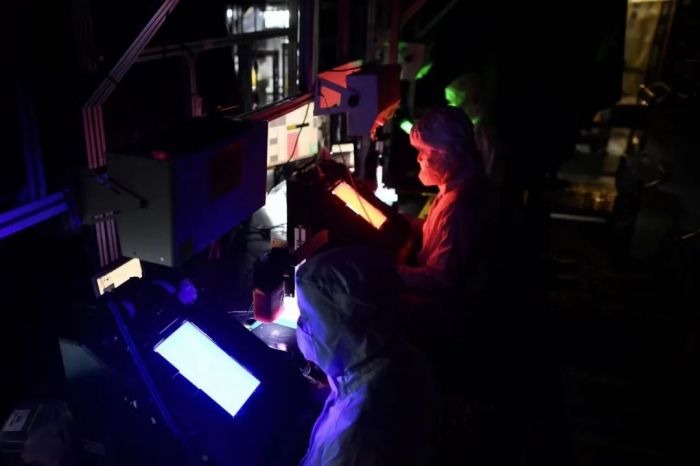

经过成膜处理的玻璃基板被送入黄光区。“曝光是液晶显示屏的核心工艺。为了防止厂房内照明用的白灯中的蓝光造成光阻胶提前曝光,需要在黄色灯光下完成。”工程师解释说。

在这里,记者看到一条宽约5米的传输主通道,一辆辆自动运输车不停穿梭,通过布满工厂的轨道,将玻璃基板按照设计程序送入不同的区域。“显示屏生产程序多,精细化程度高,不可能人工搬运。这里的搬运靠1000多台自动化设备和600多个机械臂来完成。”

接下来,玻璃基板在不同区域、不同机器中穿梭,依次完成清洗、镀膜、涂光阻、曝光、显影、蚀刻、去光阻等100多道生产工序,被层层叠叠覆盖十几层“膜”,显示屏里最核心的部分就做成了。再经过覆盖彩色玻璃基板、填充液晶等多道工艺,做成一块液晶显示面板。之后,根据客户需求,液晶显示面板被切割成不同尺寸,然后走出TCL华星,被发往手机制造工厂。

“能肉眼看见动的多半是机械手臂等传输设备,大多数工序都在机器设备里面完成,除了检查玻璃基板外观是否存在问题的环节,几乎不需要人工操作。”工程师介绍说。这也正是“无人工厂”的特点——实现生产全过程的智能自动化,生产设备加工过程中无需专门人员值守。

让人开眼界的,并不只是高度的智能自动化。

在TCL华星厂房里,记者发现,屋顶和地面都铺满了白色的隔板。仔细看,天花板和地板上都布满了细小的孔。除了机器,厂房内看不到一根管线。

原来,地板下有架空层,管线都布放其间。这里面还有空气净化系统,灰尘被地板上的细孔吸入管道,经过净化处理后排出,天花板上的细孔则送入净化过的空气。这一切,都是为了洁净度,部分区域洁净度超过ICU(重症监护病房)。

“生产液晶面板,对洁净度和平整度的要求极为苛刻。厂房越洁净,生产出来的屏幕能达到的精密度也就越高。”工程师介绍说。

这背后,是TCL华星高额的投入,特别是先进设备的投入。比如用于曝光的设备每台高达亿元以上;第6代LTPS(低温多晶硅)液晶显示面板生产线(t3项目)和柔性LTPS-AMOLED显示面板生产线(t4项目)总投资达585亿元。

更重要的是,TCL华星自组研发团队全力研发专利技术。2014年落户武汉的TCL华星光电成为我省首家发明专利单年申请量突破千件的企业,目前其发明专利申请总量连续6年位居湖北省第一。

玻璃晋升液晶显示屏的奇妙旅程

01 启程

玻璃被机械手臂运送到设备里,通过准分子激光等手段,将玻璃基板变为多晶硅结构。

02 穿梭

玻璃将在不同区域不同机器中穿梭,依次完成清洗、镀膜、涂光阻、曝光、显影、蚀刻、去光阻等100多道生产工序。

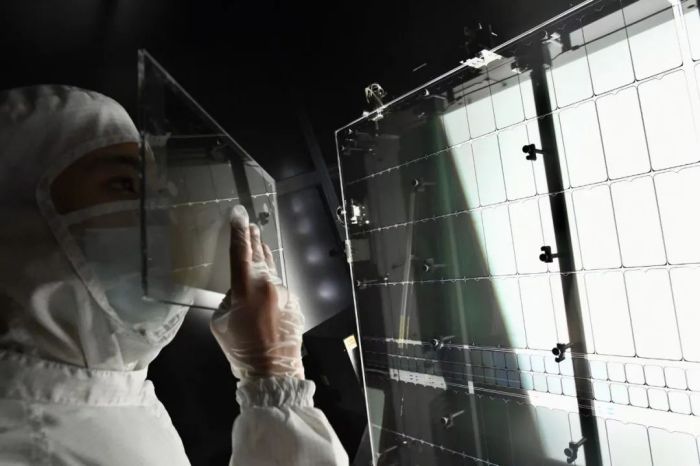

曝光蚀刻人员搬运MASK Case(金属掩膜板),其是液晶显示面板生产所需要的消耗性核心零部件,比纸还薄。

04 检测

用偏振镜对生产完成的液晶显示面板进行LCI光箱检测。

05 液晶滴落

液晶滴落在薄膜晶体管基板上。

06 复判

制作完成的液晶显示面板出厂前最后一道工序就是通过白、红、蓝等光进行点灯复判,看是否还有瑕疵。

07 出厂

根据客户需求,液晶显示面板被切割成不同尺寸发往手机制造工厂。

总投资18亿元,湖南一平板显示用高精度掩模基板项目开工作者:佚名 24-12-30

总投资18亿元,湖南一平板显示用高精度掩模基板项目开工作者:佚名 24-12-30 总投资290亿元,BOE京东方又一新型显示项目传重大进展作者:飘飘 24-12-30

总投资290亿元,BOE京东方又一新型显示项目传重大进展作者:飘飘 24-12-30 出资6.93亿元,韦尔股份参与投资私募股权投资基金作者:佚名 24-12-30

出资6.93亿元,韦尔股份参与投资私募股权投资基金作者:佚名 24-12-30 3890.64万元,龙腾光电转让彩优微电子51%股权,奇景光电接盘作者:飘飘 24-12-30

3890.64万元,龙腾光电转让彩优微电子51%股权,奇景光电接盘作者:飘飘 24-12-30 重大突破!世界首片8.6代OLED玻璃基板成功下线作者:佚名 24-12-30

重大突破!世界首片8.6代OLED玻璃基板成功下线作者:佚名 24-12-30 总投资9.6亿元,合肥又一京东方、维信诺面板配套项目投产作者:佚名 24-12-29

总投资9.6亿元,合肥又一京东方、维信诺面板配套项目投产作者:佚名 24-12-29 SID2024 | TCL华星CEO赵军:超越像素 创新显示引领未来作者:佚名 24-05-16

SID2024 | TCL华星CEO赵军:超越像素 创新显示引领未来作者:佚名 24-05-16 上海宝冶中标广州华星第8.6代氧化物半导体新型显示器件生产线扩建项目作者:pjtime资讯组 24-05-07

上海宝冶中标广州华星第8.6代氧化物半导体新型显示器件生产线扩建项目作者:pjtime资讯组 24-05-07 AWE2024 | 全球顶级消费电子展来袭,TCL华星屏实力震撼全场作者:佚名 24-03-16

AWE2024 | 全球顶级消费电子展来袭,TCL华星屏实力震撼全场作者:佚名 24-03-16 DTC2023丨TCL华星全球首发四款重磅新品,引领屏显技术革新作者:佚名 23-12-08

DTC2023丨TCL华星全球首发四款重磅新品,引领屏显技术革新作者:佚名 23-12-08 TCL华星亮相CIOE 2023,激活未来显示想象力作者:佚名 23-09-07

TCL华星亮相CIOE 2023,激活未来显示想象力作者:佚名 23-09-07