工业数字孪生白皮书,加速技术创新及产业实践

《数字孪生技术应用白皮书》重磅发布!

近些年,数字孪生应用已从航空航天领域向工业各领域全面拓展,西门子、GE等工业巨头纷纷打造数字孪生解决方案,赋能制造业数字化转型。数字孪生蓬勃发展的背后与新一代信息技术的兴起、工业互联网在多个行业的普及应用有莫大关联。

本报告主要分为六个部分。第一部分介绍了工业数字孪生内涵及意义,给出了数字孪生功能架构。第二部分介绍了数字孪生技术体系,分析了关键技术发展趋势。第三部分总结数字孪生应用发展态势,重点研究了数字孪生应用发展范式,给出不同行业应用特点。第四部分分析了产业布局动向,给出不同类型供给企业发展数字孪生的整体策略。第五部分研究了美国、德国、中国等不同国家数字孪生发展现状和优劣势。第六部分是全篇的总结和展望。

工业数字孪生内涵及意义

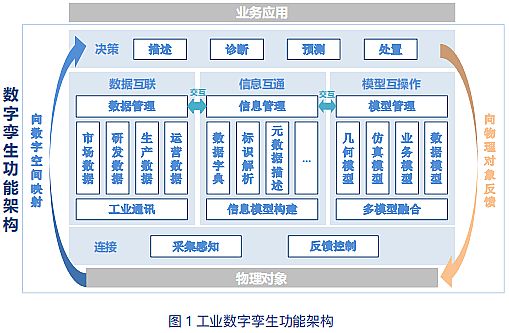

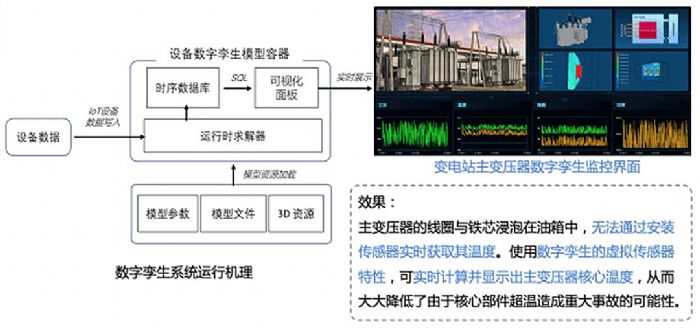

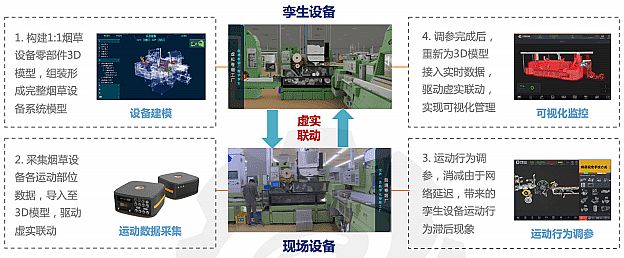

工业数字孪生是多类数字化技术集成融合和创新应用,基于建模工具在数字空间构建起精准物理对象模型,再利用实时IOT数据驱动模型运转,进而通过数据与模型集成融合构建起综合决策能力,推动工业全业务流程闭环优化。

第一层,连接层

具备采集感知和反馈控制两类功能,是数字孪生闭环优化的起始和终止环节。通过深层次的采集感知获取物理对象全方位数据,利用高质量反馈控制完成物理对象最终执行。

第二层,映射层

具备数据互联、信息互通、模型互操作三类功能,同时数据、信息、模型三者间能够实时融合。其中,数据互联指通过工业通讯实现物理对象市场数据、研发数据、生产数据、运营数据等全生命周期数据集成;信息互通指利用数据字典、元数据描述等功能,构建统一信息模型,实现物理对象信息的统一描述;模型互操作指能够通过多模型融合技术将几何模型、仿真模型、业务模型、数据模型等多类模型进行关联和集成融合。

第三层,决策层

在连接层和映射层的基础上,通过综合决策实现描述、诊断、预测、处置等不同深度应用,并将最终决策指令反馈给物理对象,支撑实现闭环控制。

全生命周期实时映射、综合决策、闭环优化是数字孪生发展三大典型特征。一是全生命周期实时映射,指孪生对象与物理对象能够在全生命周期实时映射,并持续通过实时数据修正完善孪生模型;二是综合决策,指通过数据、信息、模型的综合集成,构建起智能分析的决策能力;三是闭环优化,指数字孪生能够实现对物理对象从采集感知、决策分析到反馈控制的全流程闭环应用。本质是设备可识别指令、工程师知识经验与管理者决策信息在操作流程中的闭环传递,最终实现智慧的累加和传承。

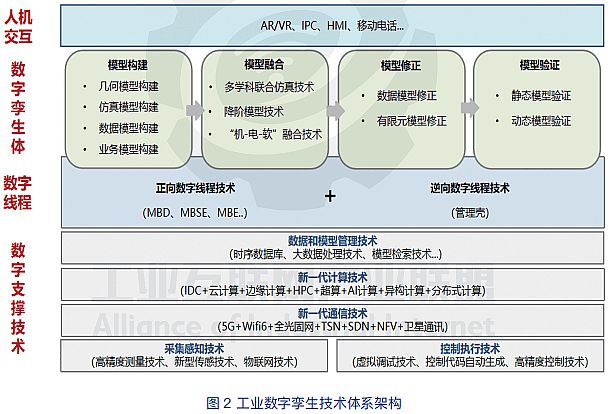

数字孪生技术体系

工业数字孪生技术不是近期诞生的一项新技术,它是一系列数字化技术的集成融合和创新应用,涵盖了数字支撑技术、数字线程技术、数字孪生体技术、人机交互技术四大类型。其中,数字线程技术和数字孪生体技术是核心技术,数字支撑技术和人机交互是基础技术。

数字支撑技术具备数据获取、传输、计算、管理一体化能力,支撑数字孪生高质量开发利用全量数据,涵盖了采集感知、执行控制、新一代通讯、新一代计算、数据模型管理五大类型技术。未来,集五类技术于一身的通用技术平台有望为数字孪生提供“基础底座”服务。

其中,采集感知技术的不断创新是数字孪生蓬勃发展的源动力,支撑数字孪生更深入获取物理对象数据。一方面,传感器向微型化发展,能够被集成到智能产品之中,实现更深层次的数据感知。如GE研发嵌入式腐蚀传感器,并嵌入到压缩机内部,能够实时显示腐蚀速率。另一方面,多传感融合技术不断发展,将多类传感能力集成至单个传感模块,支撑实现更丰富的数据获取。

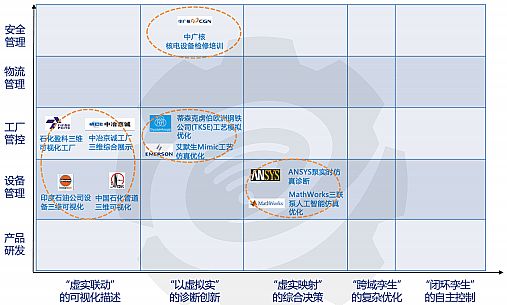

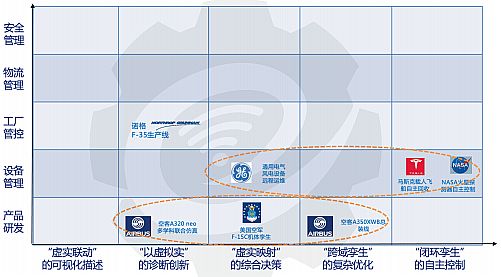

数字孪生应用发展态势

1、流程行业分析

流程行业具备数字化基础好、生产过程连续、安全生产要求高等特点。目前,数字孪生应用重点聚焦于提升设备管理、工厂管控和安全管理水平。

一是基于数字孪生的全工厂三维可视化监控

当前以石化、钢铁、核电为代表的流程行业企业已经具备了较好的数字化基础,很多企业全面实现了对全厂设备和仪器仪表数据采集。在此基础上,多数企业涌现出对现有工厂进行三维数字化改造的需求。通过构建工厂三维几何模型,为各个设备、零部件几何模型添加信息属性,并与对应位置IOT数据相结合,实现全工厂行为实时监控。

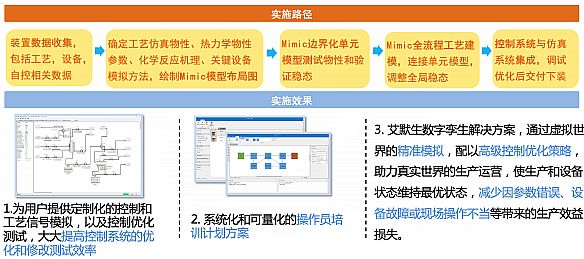

二是基于数字孪生的工艺仿真及参数调优

工艺优化是流程行业提升生产效率的最佳举措,但由于流程行业化学反应机理复杂,在生产现场进行工艺调参面临安全风险,所以工艺优化一直是流程行业的重点和难点。基于数字孪生的工艺仿真为处理上述问题提供了解决方案,通过在虚拟空间进行工艺调参验证工艺变更的合理性,以及产生的经济效益。

三是基于实时仿真的设备深度运维管理

传统设备预测性维护往往只能预测“设备什么时间坏”,不能预测“设备哪个关键部位出现了问题”。而基于数字孪生实时仿真的设备监测将离线仿真与IOT实时数据结合,实现基于实时数据驱动的仿真分析,能够实时分析设备哪个位置出现了问题,并给出最佳响应决策。

四是基于智能仿真的设备运行优化

基于数字孪生的智能仿真诊断分析,将传统仿真技术与人工智能技术结合,极大提升了传统仿真模拟准确性。

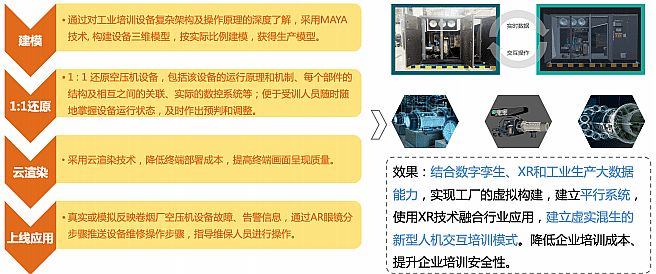

五是基于数字孪生虚拟仿真的安全操作培训

由于流程行业生产连续、设备不能停机、安全生产要求等特点,导致无法为新入职的设备管理、工厂检修等技术工程师提供实操训练环境。基于数字孪生的仿真培训为现场工程师提供了模拟操作环境,能够快速帮助工程师提升技术技能,为其真正开展实际运维工作提供基础训练。

2、多品种小批量离散行业分析

多品种小批量离散行业具备生产品种多、生产批量小,产品附加价值高、研制周期长,设计仿真工具应用普及率高等特点。当前,以飞机、船舶等为代表的行业数字孪生应用重点聚焦于产品设计研发、产品远程运维、产品自主控制等方面。可以说,在基于数字孪生的产品全生命周期管理方面,多品种小批量离散行业应用成熟度高于其他行业。

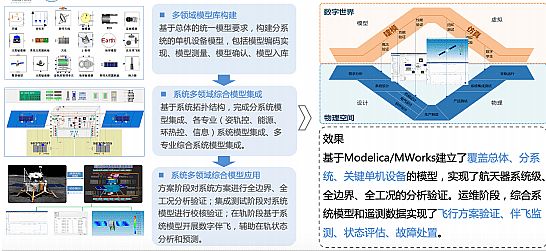

一是基于数字孪生的产品多学科联合仿真研发

多品种小批量离散行业产品研发涉及力学、电学、动力学、热学等多类交叉学科领域,产品研发技术含量高、研发周期长,单一领域的仿真工具已经不能满足复杂产品的研发要求。基于多学科联合仿真研发有效将异构研发工具接口、研发模型标准打通,支撑构建多物理场、多学科耦合的复杂系统级数字孪生解决方案。

二是基于数字孪生的产品并行设计

为了更好的提升产品整机设计效率,需要通过组织多个零部件研发供应商协同开展设计。同时,为了保证设计与制造的一致性,需要在设计阶段就将制造阶段的参数设定考虑其中,进而为产品设计制造一体化提供良好支撑。总之,产品并行设计的关键在于在研发初级就定义好每一个最细颗粒度零部件的几何、属性和组织关系标准,为全面构建复杂系统研发奠定基础。

工业数字孪生创新与发展的大幕刚刚拉开,产业界、学术界对工业数字孪生的认识日渐统一,数据与模型、模型与模型的集成融合是工业数字孪生本质内涵,尤其是仿真建模与数据科学的集成优化将成为未来发展主线。

江西省数字产业集团与泰豪公司签署战略合作协议作者:佚名 24-12-13

江西省数字产业集团与泰豪公司签署战略合作协议作者:佚名 24-12-13 索尼参加中国电影电视技术学会转播技术专业委员会2024年年会作者:佚名 24-12-13

索尼参加中国电影电视技术学会转播技术专业委员会2024年年会作者:佚名 24-12-13 湖南大学麓山虚拟拍摄实验室 | Vimmander XR产学研融合,助力高校探索数字影视新体验作者:pjtime资讯组 24-12-11

湖南大学麓山虚拟拍摄实验室 | Vimmander XR产学研融合,助力高校探索数字影视新体验作者:pjtime资讯组 24-12-11 兰州财经大学调研组到全影汇参观交流作者:pjtime资讯组 24-12-07

兰州财经大学调研组到全影汇参观交流作者:pjtime资讯组 24-12-07 全影汇:激活南梁红色文化VR科普新活力作者:pjtime资讯组 24-12-07

全影汇:激活南梁红色文化VR科普新活力作者:pjtime资讯组 24-12-07 NVIDIA 宣布与行业软件领先者推出 Omniverse 实时物理数字孪生产品作者:pjtime资讯组 24-12-07

NVIDIA 宣布与行业软件领先者推出 Omniverse 实时物理数字孪生产品作者:pjtime资讯组 24-12-07 DataMesh携手KDDI、SONY亮相日本XR综合展,仿真数字孪生赋能企业业务优化作者:pjtime资讯组 24-12-02

DataMesh携手KDDI、SONY亮相日本XR综合展,仿真数字孪生赋能企业业务优化作者:pjtime资讯组 24-12-02 深化产学研融合,激发数字孪生交通创新应用潜力作者:pjtime资讯组 24-10-25

深化产学研融合,激发数字孪生交通创新应用潜力作者:pjtime资讯组 24-10-25 博能数字孪生智慧交通产品亮相中国数字交通创新发展大会作者:pjtime资讯组 24-10-21

博能数字孪生智慧交通产品亮相中国数字交通创新发展大会作者:pjtime资讯组 24-10-21 数字孪生 数智融合|科达大型活动安保平台护航东博会作者:pjtime资讯组 24-10-11

数字孪生 数智融合|科达大型活动安保平台护航东博会作者:pjtime资讯组 24-10-11