科普:一文带你看懂COB和全倒装的区别

近日,中麒光电全国巡展接连走进济南、上海,与各大LED产业伙伴共同探讨LED直显微间距的发展趋势。

作为LED显示微间距化发展下重要的产品技术趋势,近年来采用COB封装技术的Mini&Micro LED产品创新与市场份额正在迅速扩大。

2023年以来,COB开始对SMD市场进行产业替代,进入2024年之后,这一趋势更加明显。据不完全统计,在P1.2点间距COB已经占据了近7成的市场份额,逐渐成为LED市场发展的新增量。

尽管COB技术火热至此,但仍然有不少终端客户及消费者对什么是COB、什么是全倒装依然模棱两可,傻傻分不清楚。

什么是COB技术?CHIP ON BOARD

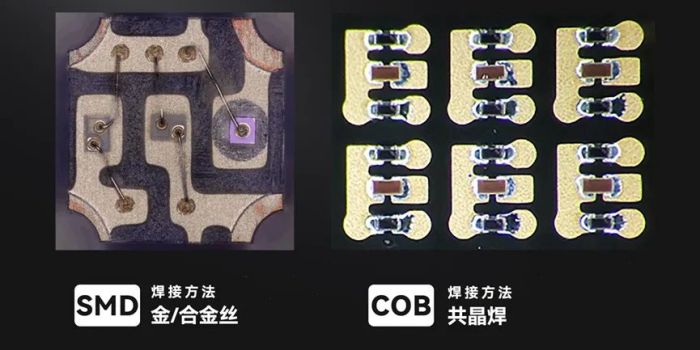

COB全称Chip on Board,即板上芯片封装技术,与之相对的是传统SMD(Surface Mounted Devices)即表贴封装器件技术。

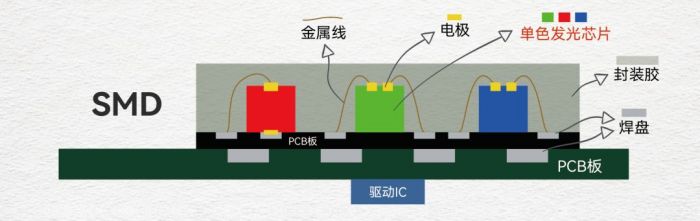

SMD技术需要封装厂先将RGB(红绿蓝)三色LED芯片封装成灯珠,再由模组厂把灯珠通过SMT贴片到PCB板上做成LED显示模组(见下图)。

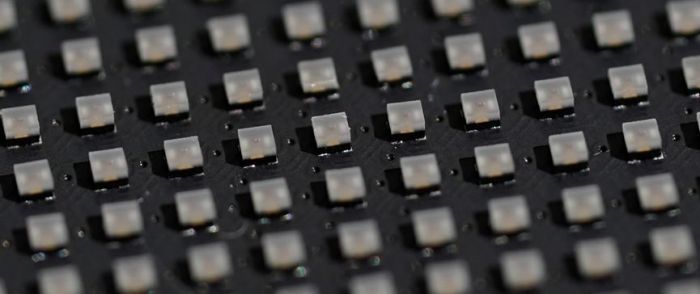

COB技术则是直接将LED芯片在PCB板上进行固晶,再一体式封装做成LED显示模组(见下图)。这种封装方式在生产制造效率、成像质量、防护性、小微间距的应用方面有巨大的优势。

什么是全倒装?FLIP CHIP

在COB技术阵营下,根据使用的LED芯片不同,又分为正装COB、混装COB和全倒装COB

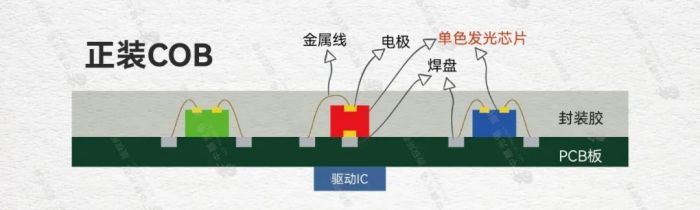

01正装COB

正装COB 的RGB三颗芯片均是正装LED芯片封装在PCB板上。

其优势在于成本。正装芯片比倒装芯片问世更早,应用更广,拥有更成熟稳定的工艺,价格也更低。

但正装COB的缺陷也很多。正装芯片必定需要焊线,这道工艺极大地增加了产品的不稳定因素。

首先,焊线容易在潮湿条件下产生金属迁移问题导致死灯、毛毛虫等问题,降低了产品的良率;其次,正面的电极极大影响了芯片的出光效率和散热效率,反而无法凸显COB高稳定性、高呈像质量的优势。

目前,正装COB在目前的芯片和点间距上都达到了天花板,面对未来更小芯片(Micro LED)、更小间距(P0.6以下)的需求已经失去了竞争力。

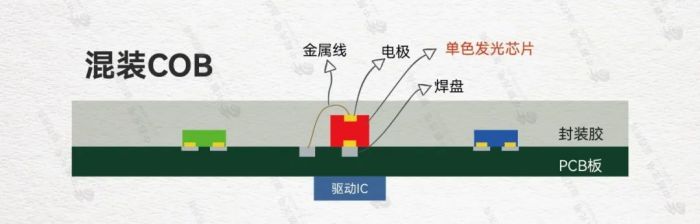

02混装COB

混装COB,即RGB三颗芯片采用正、倒装芯片混装的形式封装在PCB上。如常见的“两倒一正”就是采用了1颗正装红光芯片与2颗倒装蓝绿光芯片的组合。

这一方案诞生于2020年前后。彼时倒装红光芯片价格高企,为了兼顾成本和性能,混装方案便应运而生。但这一过渡方案随着近年来倒装红光芯片成本的下降,已经逐步淡出历史舞台。

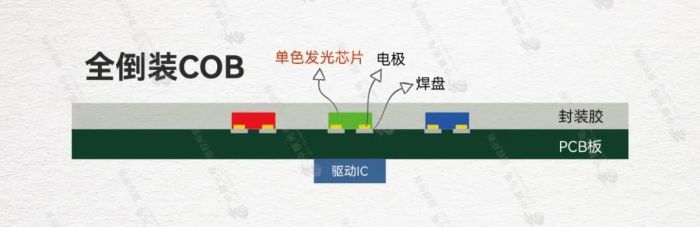

03全倒装COB

全倒装COB,即RGB三颗芯片均采用倒装芯片封装在PCB上。

倒装芯片的电极可直接和PCB板上的焊点键合,所以无需焊线、焊点更少,稳定性更高。芯片焊脚的GAP间距大于正装芯片,降低了电子迁移现象的发生概率,使得死灯和毛毛虫问题更少,模组使用寿命更长。

并且倒装芯片正面没有电极和焊线的遮挡,发光面积更大,发光效率更高,显示效果更好,未来将是三种方案中唯一能实现更小芯片、更小点间距,进入Micro LED的技术路径。

中麒光电全倒装MiniCOB

2019年,中麒光电成为全球首家实现P0.77全倒装 COB显示模组量产的制造商。一直以来,中麒一直精准把握市场需求,不断突破行业技术研发瓶颈,更新产品序列,持续推出MiniCOB系列产品。

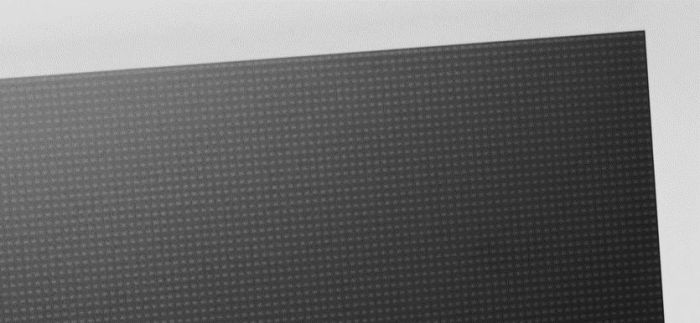

中麒全倒装MiniCOB系列产品,不仅可实现极致卓越的显示效果,还已实现P0.4-P1.8的全间距量产,可根据客户的需求实现高刷新率、高亮度、大模组等不同显示制造方案。

更高可靠性:封装技术无需焊线,可以彻底解决正装COB因焊线导致的失效,极大降低了金属迁移造成的失效风险。

更高对比度:倒装COB芯片面积在PCB板上占比更小,无电极阻挡,提高了芯片发光率,同样尺寸的芯片更高亮度、更小芯片实现超高对比度。

更卓越的画质:中麒全倒装MiniCOB系列产品可以实现2000nits高亮度,15000:1高对比度,7680Hz高刷新率以及120%NTSC超广色域,实现更震撼逼真的视觉体验。

作为一家专业LED直显制造商,中麒光电始终坚持“携手共创新视界”的企业使命,坚持OEM/ODM市场定位,联合上下游供应链和客户,不断推动技术创新和产业发展。

梳理2024年大屏显示行业经典案例 提炼行业发展脉络作者:飘雪 24-12-30

梳理2024年大屏显示行业经典案例 提炼行业发展脉络作者:飘雪 24-12-30 2024年LED大屏市场趋势总结:创新与海外需求共舞作者:四季花开 24-12-28

2024年LED大屏市场趋势总结:创新与海外需求共舞作者:四季花开 24-12-28 雷曼光电连续四年荣获“广东省守合同重信用企业”称号作者:佚名 24-12-26

雷曼光电连续四年荣获“广东省守合同重信用企业”称号作者:佚名 24-12-26 中亚地区首个!洲明集团乌兹别克斯坦产品展示与服务中心启动运营作者:pjtime资讯组 24-12-26

中亚地区首个!洲明集团乌兹别克斯坦产品展示与服务中心启动运营作者:pjtime资讯组 24-12-26 雷曼光电PSE冷屏技术促进用户企业可持续发展作者:pjtime资讯组 24-12-25

雷曼光电PSE冷屏技术促进用户企业可持续发展作者:pjtime资讯组 24-12-25 AI技术席卷家居行业,洲明科技深度布局人工智能,开启光显新蓝图作者:佚名 24-12-23

AI技术席卷家居行业,洲明科技深度布局人工智能,开启光显新蓝图作者:佚名 24-12-23 COB显示驶入快车道,重庆这家LED显示屏企月产能已超4.5万片作者:佚名 24-12-25

COB显示驶入快车道,重庆这家LED显示屏企月产能已超4.5万片作者:佚名 24-12-25 中麒产品 | 一图看懂MiniCOB系列产品作者:佚名 24-12-23

中麒产品 | 一图看懂MiniCOB系列产品作者:佚名 24-12-23 好屏青松造:COB如何颠覆下一代大屏应用作者:那山那水 24-12-17

好屏青松造:COB如何颠覆下一代大屏应用作者:那山那水 24-12-17 长虹云数COB LED显示屏及音视频系统落户深圳作者:佚名 24-12-16

长虹云数COB LED显示屏及音视频系统落户深圳作者:佚名 24-12-16 最新COB案例精选 | 京东方MLED以无限视界致敬未来作者:佚名 24-12-02

最新COB案例精选 | 京东方MLED以无限视界致敬未来作者:佚名 24-12-02 晶大科技COB封装LED显示系统赋能贵州省贵阳市水务局作者:佚名 24-11-18

晶大科技COB封装LED显示系统赋能贵州省贵阳市水务局作者:佚名 24-11-18